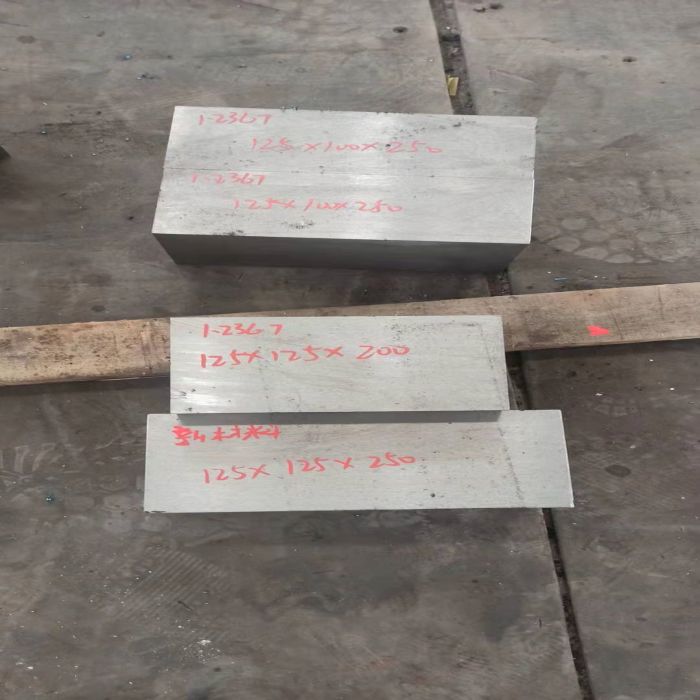

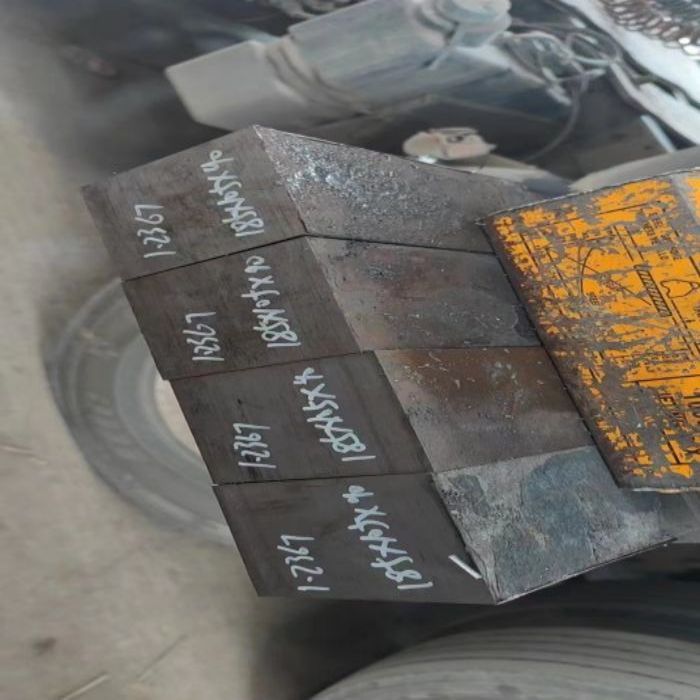

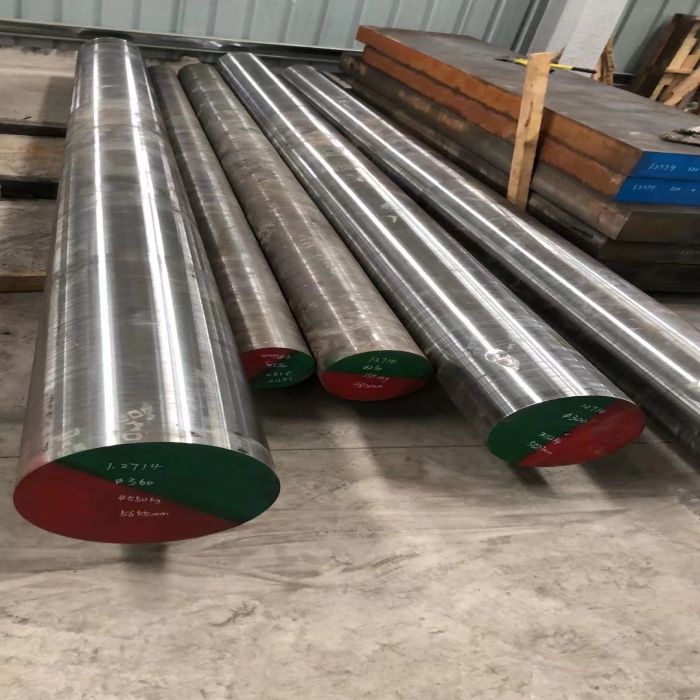

1,2367 стержней СОЭ

- pinxin

- хуанши

- в течение 45 дней

- 500 тонн/тонн в месяц

DIN 1.2367 ESR представляет собой хромомолибденованадиевую легированную инструментальную сталь для горячих работ с высокой

сопротивление термической усталости. Он был очищен с помощью процесса ESR для обеспечения высочайших стандартов качества зерна.

размер, сегрегация, микрочистота и чистота. EN DIN 1.2367 отличается высокой изотропностью, поэтому поперечная

устойчивость часто в три раза выше по сравнению с обычным EN DIN 1.2367. Кроме того, тепловая

сопротивление усталости также часто намного выше, чем у обычной инструментальной стали для горячей обработки EN DIN 1.2343, что позволяет

более длительный срок службы матрицы.

Приложения

EN DIN 1.2367 ESR с большим успехом используется при изготовлении вкладышей для форм для литья под давлением легких сплавов (для алюминия, Zamak, магния и латуни), а также для термореактивных и термопластичных форм для литья под давлением. Другими областями применения EN DIN 1.2367 ESR являются: инструменты для экструзии легких сплавов, такие как вкладыши, оправки, прижимные подушки, экструзионные стержни и матрицы; ковка и горячая штамповка легких и тяжелых металлов; закрытые штампы, пуансоны, штампы и губки; горячекатаные валки, а также для горячей резки, например, дисковые лезвия, прямые и угловые лезвия.

Термическая обработка Как и большинство инструментальных сталей, инструментальная сталь марки EN DIN 1.2367 ESR для горячей обработки получает свои оптимальные механические и физические свойства посредством соответствующей термической обработки перед окончательной обработкой. Ниже приведены общие рекомендации по термообработке.

Аустенизация Нагрев от комнатной температуры до 650 °С (длительность 2 часа). Выдержать для гомогенизации при 650°С в течение 2 часов. Нагрев до 850 °С (длительность 2 часа). Выдержать для гомогенизации при 850°С в течение 2 часов. Нагрев до температуры аустенизации: 1030-1080 °С. Выдержка при температуре аустенизации в течение 45 минут. Охладить в масле, соляной ванне при 500 °C или на воздухе. В любом случае обезуглероженный слой должен быть удален. Охлаждение в масляной ванне следует прекратить при достижении температуры 200°С, после чего охладить на воздухе до достижения 50-80°С.